低水泥铝镁尖晶石质耐火浇注料是采用刚玉、特级矾土熟料、电熔或高纯镁砂和铝镁尖品材料为主,用低水泥技术配制而成的。该料又称为刚玉或高铝镁砂尖晶石质耐火浇注料或者复合铝镁尖晶石质耐火浇注料。其性能优良,在大中型钢包上得到了应用。

组成材料和性能

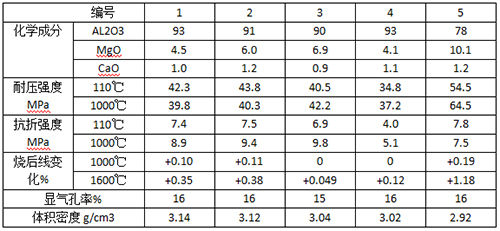

低水泥铝镁尖晶石质耐火浇注料的组成材料,一般选择高纯或合成耐火原材料,科学级配,基质优化,用铝酸盐水泥CA-70或CA-80作结合剂,并掺加a-AlO3和SiO2超微粉和外加剂。按浇注料的配合比要求,淮确称量各种材料,外加4.5%-5.8%的洁净水,机械搅拌振动成型,自然养护到期后进行烘干,然后做材料的理化性能检验,其试样检测结果如下:编号1-编号3用电熔白刚玉作耐火骨料和粉料:编号4和编号5分别用板状刚玉和特级矾土熟料作耐火骨料,电熔白刚玉作耐火粉料,在耐火粉料中,均掺加了电熔镁砂粉,高纯铝镁尖晶石粉和a-A2O3超微粉;在编号3-编号5料中,还掺加少量的SiO2超微粉:结合剂用铝酸盐水泥CA-70其用量为3%-5%:采用聚磷酸盐作减水剂,其用量为0.14%-0.22%。当铝酸盐水泥凝结过快而难以保证施工时,应掺加柠檬酸等缓凝剂:耐火骨料临界粒径的大小,依钢包衬工作层厚度而定。耐火骨料与耐火粉料的质量比约为7:3:快干剂的用量,以试样骤然放进到50℃电炉中并保温一定时间后取出,试样无爆裂时为宜。

冲上表可知,低水泥铝镁尖晶石质耐火浇注料的性能是优良的,1550-1650℃的烧后线变化均呈微影胀,能堵塞气孔,缓冲因收缩而产生的裂纹,能提高抗渣性;烘干和1000℃烧后强度比值约为1,有利于烘烤。1600℃左右的强度较高,说明材料烧结了并生成新的矿物;该料的A2O3和MgO合量约为97%,说明料较纯净,不易生成过多的低熔物,其中电熔镁砂粉中的MgO和铝镁尖品石带入的MgO.其合量为4.1%-10.1%。前者能满足生成尖晶石的需要,后者作为晶核能促进尖晶石生成和品体发育,这样可提高耐火浇注料的抗渣性;铝镁尖晶石质耐火浇注料的显气孔率较低和体积密度较高,说明水用量适宜和颗粒组成合理,特别是基质料的颗粒组成完全地填充各类颗粒料间的空隙而获得致密体。

基质组成对性能的影响

低水泥铝镁尖晶石质耐火浇注料的基质组成,主要有刚玉粉、尖品石粉、电熔或高纯镁砂粉、a-Al2O3微粉、硅微粉和铝酸盐水泥等。在耐火骨料材质与颗粒组成匹配的情况下,采用这些耐火粉料(含超微粉),进行严谨和科学的配方设计,就能制成具有良好的抑制熔渣渗透和抵制熔渣侵蚀的高技术低水泥铝镁尖品石质耐火浇注料,并获得良好的使用效果。

在铝镁尖晶石质耐火浇注料的基质中,主要化学成分为AL2O3和MgO,还有少量的CaO等成分,众所周知,Al2O3与M2O在1000℃时即开始生成MA,随着温度的升高,其反应充分,MA生成量增加,并伴有约8%的体积膨胀;同时,AL2O3与CaO(另有熔渣中的大量CaO)也逐渐生成高熔点的柱状CA和少量CA2等,也伴有体积膨胀。这种自反应而产生的体积膨胀(又称为自膨胀),抵消浇注料的高温收缩后仍呈现微影胀状态,可使浇注料致密化且有微裂纹,能抵抗热应力的破坏作用,提高抗渣性和杭剥落性。但是,基质中配料不当,体积胀缩不宜,低熔点生成物过多,均能降低浇注料的抗渣性。因此,浇注料中基质组成材料的品种和用量选择,至关重要。