硫酸盐耐火可塑料的主要组成成分:耐火粉料、软质黏土、硫酸盐溶液、外加剂四部分组成,使用寿命的高低不仅与材料的生产工艺有关,还与施工质量密不可分。

硫酸盐耐火可塑料的大致施工方法是:

①将固体硫酸铝加水溶解并静置1天,调成适合的密度以备使用;

②将耐火粉料、软质黏土及固体外加剂材料混合均匀。

③按照一定的额比例称量原材料,干混均匀,添加已配置好的硫酸盐溶液和外加剂,湿混10分钟左右,直到均匀为止。

④将混合好的湿料出料并盖上塑料布,困料1天,在挤泥切坯。

⑤采用湿料坯,采用人工宁捣固或振动加压成型,1天后拆模,然后烘干24H,即可投入生产使用。

硫酸盐耐火可塑料的主要性能.按照以上使用方式浇注样块,经试验表明:

(1)硫酸铝耐火可塑料随着加热温度的升高,烧后耐压和抗折强度也提高。

(2)在800℃左右时,有的强度有所下降,系由于硫酸铝分解致使其组织结构疏松造成的;

(3)在1000℃时,高温耐压强度最高,随着温度的升高而液相量增加,致使其强度下降,一般约为4MP3;

(4)1400℃烧后线变化呈收细状态,即使是影胀,其值也较小,这是软质黏土加热收缩较大所致,荷重软化温度较低,也是由于黏土造成的。因此,选择黏土结合剂的品种,十分重要。

耐火可塑料中含有软质黏士,高温下生成较多的液相,能减少或缓冲热应力造成的不良影响,因此热震稳定性较好。800℃加热、水冷循环次数约为100次;1100℃加热、水冷循环15次后,其残余耐压强度仍为110℃烘干耐压强度的80%左右。

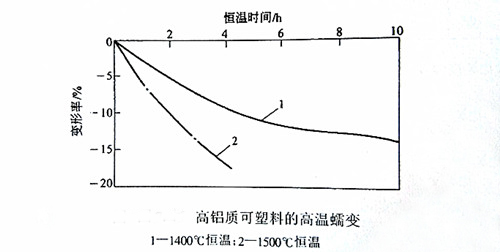

高铝质耐火可塑料的高温蠕变,见下图。荷重为0.2MPa在1400℃的高温下,保温10h,其收缩变形率达13.5%:在1500℃的高温下,保温4h,收缩变形率已超过17%。耐火可塑料是在火焰工业炉中长期使用的。由于烧后的体积变化和高温蠕变较大,致使衬体内表面出现较大的裂缝,其缝宽有时达到20~40mm,虽不影响使用,但增加了散热损失,降低了热效率。当错固砖质量不佳或布置不当时,也可能产生衬体剥落现象。因此应选择优质软质黏土作结合剂,同时应添加膨胀剂和烧结剂等外加物,以提高其性能。