含碳耐火材料是令人瞩目的优良耐火材料。镁炭砖、铝碳砖和铝镁炭砖等系列品种材料在钢铁工业中广泛使用,风摩全世界,使富炉寿命得到了极大的提高。以树脂和沥青结合的含碳压入料和含碳补炉料等不定形耐火材料得到了发展。沥青和石墨的总含碳量<5%的合碳耐大浇注料在高炉出铁沟和混铁炉等热工设备上,也得到了成功的应用。但是,含碳量大于5%的含碳耐火浇注料,仍处于探索阶段,主要是理想的炭素材料鳞片石墨与水不浸润,分散性较差所致。

在含碳耐火浇注料中,用树脂等水溶性材料作结合剂,因其黏性太大,用量很多,方能流动和成型,致使浇注料气孔多,组织结构不致密,难以抵抗熔渣的侵蚀;用土状石墨等炭素材料与水混练时有较好的流动性和分散性,但其无定形结构且含较多挥发分,影响浇注料的抗渣性和抗氧化性,得不到好的使用效果。当采用鳞片石墨作炭素材料时,必须对其表面进行改性处理,提高石墨的亲水性和分散性,方能配制成功性能优良的含碳耐火浇注料。

石墨表面改性处理的方法如下:

(1)表面活性剂法。采用有机物表面活性剂,利用其极性对石墨表面进行亲水处理,但该活性剂不得与减水剂等外加剂发生化学作用,否则将恶化含碳耐火浇注料的性能。

(2)表面涂层法。采用三氯化钛和四丁氢基钛酸等水解沉积法,使石星表面吸附一层亲水性的二氧化牧,经

热处理后形成二氧化钛膜;也可以用铝的酸盐经乙醇调制成溶胶,与石墨共磨后,经干燥和500℃处理,使石墨表面涂上氧化铝涂层。总之,可用各种溶剂处理石墨使其表面获得亲水性的涂层,以提高施工性能。

(3)高速撞击法。高速撞击法是采用具有良好润湿性的氧化物和碳化物等材料,与石墨按比例混合后装进冲击式混合机中,物料在各种机械力的作用下,使石墨颗粒表面覆盖一层氧化物或碳化物,从而提高其亲水性,该方法成本低、易批量生产,但湿拌料时间不宜太长,否则覆盖在石墨表面亲水颗粒会分离下来,影响施工性能。

(4)造粒法。采用镁砂和石墨作耐火原料,用树脂或中温沥青等料作结合剂,挤压成型和低温处理后破碎即为镁炭颗粒。其石墨黏附在镁砂颗粒表面,并被有机结合剂包裹,因此具有较好的亲水。另外,用镁炭砖破碎成颗粒料,也可作含碳耐火浇注料的原材料。

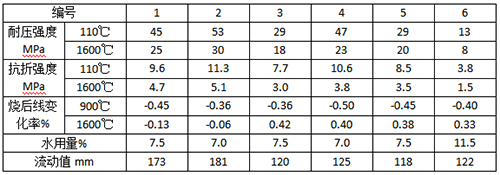

镁炭质耐火浇注料的主要性能,见下图编号1和编号2采用MgO大于96.8%的中档镁砂作耐火管料,MgO大于96%的镁砂作耐火粉料,C大于97%的鳞片石墨,用量为6%。

编号1和编号2所用的石墨,前者为表面涂层法处理,后者用撞击法处理。

采用SiO2大于93%的Sio2超微粉作结合剂,并添加分散剂等;编号3~编号6采用C大97%的鳞片石墨,其用量约为7%,并分别进行表面涂层处理、造粒和破碎废旧镁炭砖带进石墨,编号6用的石墨未进行处理。采用MgO大于97%的电熔镁砂作耐火骨料,Mg0大于97%的中档镁砂作耐火粉料。采用SO2大于89%的SO2超微粉作结合剂、CA-80水泥作促凝剂并加分散剂。耐火骨料与耐火粉料的质量比约为68:32.称量各种原材料,加水搅拌3min左右,混合料均匀后成型。自然养护到期后,试样进行烘干,中高温时埋炭加热,然后测其性能,如下。

由上可知编号6用的鳞片石墨未进行处理,与水不浸润、密度小,易上浮,在料中也难以分布均匀。所以,与其余编号用处理过的石墨作耐火浇注料相比,如用量大,显气率高,各温度下的强度低。也就是说,采用改性石墨作耐火浇注料,施工性能好和强度均有较大的提高,显气孔率降低,说明浇注料较致密。

镁碳镁质耐火浇注料随着加热温度的提高,强度都呈下降趋势,应为在实验温度下石墨抑制料的烧结过程,阻碍了料的陶瓷结合。同时,镁与石墨的线膨胀系数差异很大,产生的热应力大,使二者分离,组织结构疏松,导致高温强度下降。镁碳质耐火浇注料在高温长期使用时,将发生陶瓷结合和碳结合,较大地提高其强度和抗渣性能,在钢包渣线部位使用比较广泛。

文章版权来源://wh-hengcheng.com/(z6尊龙凯时耐材)