在上一章主要介绍的二磷酸盐耐火浇注料的特点及施工方法,磷酸盐耐火浇注料使用寿命的高低与4大材质相关,z6尊龙凯时耐材浇注料厂家小编为你介绍影响铝酸盐水泥浇注料性的因素有哪些。

磷酸盐耐火浇注料的性能主要是指在常温和高温箱的复杂物理和化学过程中姓曾的。在耐火骨料和粉料的品种、用量和颗粒级配一定的情况下,磷酸浓度及用量、促凝剂用量和工艺条件等是影响性能的主要因素。

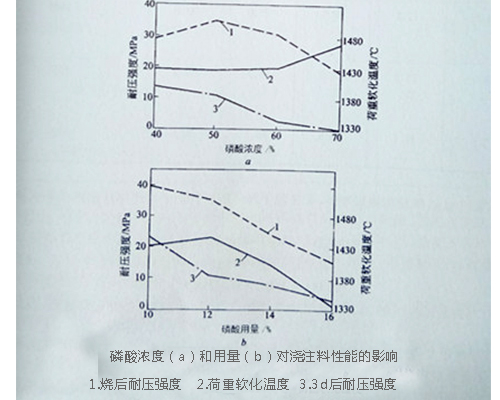

(1)磷酸浓度和用量。

磷酸硅酸铝质耐火浇注料用二级矾土熟料作耐火骨料和粉料,配比70:30。加2.5%的CA-50水泥作促凝剂,用不同的磷酸浓度和用量进行配制。从成型性能上看,当磷酸浓度为42.5%时,其用量少、料发干,不易成型。用量多、料稀,成型后凝结硬化慢,强度低或无强度;当磷酸用量为12%时,浓度低好成型,强度也低。浓度高时料发干,难成型。随着磷酸浓度和用量的增加,耐压强度和荷重软化温度有个最佳值。一般来说,磷酸浓度40%-60%及其用量10%-14%时,性能较好,随着磷酸用量的增加,强度和荷重软化温度降低。

另外,随着磷酸用量的增加,烧后线变化由膨胀转变为收缩。例如,其用量为12%和16%时,1400℃烧后线变化分别为+0.63%和-0.45%。总之,在保证磷酸耐火浇注料施工和易性的前提下,应尽量减少磷酸用量:为方便制作与施工,磷酸浓度通常用42.5%(即用磷酸和水各1kg配制而成),其耐火浇注料性能也是较好的。

(2)促凝剂用量。

促凝剂品种较多,一般常用的有铝酸盐水泥等。CA-50水泥为625号的,二级矾土熟料骨粉料质量比为72:28,浓度为42.5%的磷酸用量为1%。随着CA-50水泥促凝剂用量的增加,常温耐压强度提高,烘干耐压强度无大变化,荷重软化温度降低:当促凝剂用量超过3%时,1400℃烧后强度有所降低,可能是凝结化较快、组织结构致密度较差所致。另外,带入的钙多,也是不利的。

(3)抑制剂

历史暖和磷酸盐耐火浇注料性能优良,但须困料,和耐火浇注料施工相比增加了一道工序费时费工,增加成本。为此,了采用磷酸抑制剂,使铁发生变价或被薄膜包裹,从而抑制了酸铁反应,可不困料技能使用。抑制剂品种除前述者外,还可用NH-66型抑制剂,也能获得良好效果。

NH-66型抑制剂的主要化学成分为碘氧螺酸秘,其工作原理是它带有N、S极性基和C、H非极性基的原子团,极性基原子团具有亲水性,能吸附于铁的表面,而非极性基原子团则远离铁的表面,致使铁与磷酸难以反应,也无气体产生。因此,磷酸耐火浇注料拌和后不困料,成型后也不发生开裂、影胀等现象,其用量为0.12%左右,对性能无影响并略有提高,应当指出,掺加0.1%的NH-66抑制剂,浇注料成型后仍有点膨胀,因此体积密度小、是孔率大、耐压强度低和烧后线收缩高:用量为0.15%的NH-66抑制剂,性能无多少变化。NH-66抑制剂的实际用量,应根据结合剂浓度、用量,原材料品种、质量和促凝试验后确定。

4)工艺条件。

磷酸耐火浇注料不掺加抑制剂时,拌料后应当图料。如原材料经过酸洗或减少磷酸用量等,困料时间可适当缩短或不经困料直接使用。图随着困料时间的延长,烧后耐压强度提高,在困料10H之内影响较为明显,10h之后其强度变化不大。另外,困料与否,对浇注料的体积密度、显气孔率和烧后线变化,也有较大的影响。因此,为了确保磷酸耐火浇注料施工和性能,和料的困料时间应不少于16h,且应遮盖严密,防止磷酸蒸发。

在磷酸或磷酸盐耐火浇注料中,如不加促凝剂拌和成型后,自然环境中静养2h,即可加热烘烤,获得强度后拆模。如加促凝剂拌和成型后,应在温度高于10℃的自然环境中养护,不得浇水,环境温度高于20℃,静养3-5h即可拆模,否则应延长约5h,方可拆模。养护时间为3d,严禁与水接触。自然养护到期后,室内或露天存放均可,对磷酸耐火浇注料的性能无明显影响。如表面长白毛,是料中的铝盐和钙盐的析品,加热后即消失,并不影响使用。

文章版权来源://wh-hengcheng.com/(z6尊龙凯时耐材)

文章版权来源://wh-hengcheng.com/(z6尊龙凯时耐材)